|

元気な企業を訪ねて ―チャレンジャーたちの系譜―

高機能樹脂の特殊切削加工で高精度な一品料理を作る。

モノづくりの理想を実現するエンジニアリングカンパニー。

株式会社アヅマ

代表取締役 清水 初太郎さん

樹脂の切削加工技術で作る

試作品、治工具、小ロット部品

「当社が手がける製品は月に4000点にもおよびます。まさに少量多品種生産の模範生、といったところでしょうか」。そう言って、清水初太郎アヅマ社長は笑う。

同社は射出成形が不可能な形状や素材の製品、また1つ、2つといったごく小ロットのため射出成形に不向きな製品を、独自の特殊なプラスチック(樹脂)切削加工技術で作る。多品種小ロット、高精度というニーズに応え、全国さまざまな業界企業から注文が舞い込む、知る人ぞ知る有名企業だ。

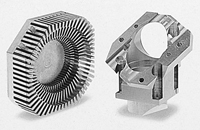

主に手がけるのは、半導体関連をはじめ、電子機器、工作機械、自動車、医療機器、OA機器など多種多様な製品分野の、試作・サンプル品、治工具、小ロットの機械・機構部品。また樹脂だけでなく、アルミ、銅、マグネシウムをはじめとする金属の精密切断加工も行なう。

「鉄は加工・組立が大変だし、電気系統の部品は通電するし傷むので、治工具も樹脂のニーズが高いですね。部品を100個並べる皿を10個といった特殊なものや、試作品的なものもあります。機械・機構部品では年に数個作るだけというものもあります」

いずれも樹脂を切削したり、折り曲げたりして加工する技術の賜物だ。数量や技術的難易度によっても異なるが、納期は平均して1~2週間程度。時には依頼があった翌日に納品というケースもあるという。 いずれも樹脂を切削したり、折り曲げたりして加工する技術の賜物だ。数量や技術的難易度によっても異なるが、納期は平均して1~2週間程度。時には依頼があった翌日に納品というケースもあるという。

「オイルショックの頃に創業し、円高や不景気などの波も経験、バブル後には少し落ち込んだりもしましたが、今までに赤字を出したことは一度もない。比較的順調に伸びてきました」と清水社長。樹脂の切削加工に特化する、同社の戦略が時代の技術ニーズに合致してきた結果といえるだろう。

新しい工業用素材として

樹脂の可能性に注目

同社は1973(昭和48)年、自動車部品メーカーにエンジニアとして勤めていた清水社長が独立、創業した。

「サラリーマン当時、量産の仕事はあまり面白味がないなと思っていたんです。量産品よりも単品、世の中であまり手がけていないものを作りたい。そんな気持ちから、いろいろと方向性を模索しました」。そして目をつけたのが樹脂だった。

創業当初は「営業力もなければ、コネもない」。まず飲食店などの電飾看板に使う塩ビやアクリル板等の加工から始め、名札、キーホルダー、表示板、店舗の各種ケースなども手がけた。

看板業界は技術よりもデザインが重視される世界。しかも個人商店などを相手にすることが多く、経営的に不安も感じていた。「もともと技術で飯を食っていきたいと思っていた」清水社長は徐々に工業用へのシフトを図っていく。

当時、今ほど樹脂の種類は多くなかったが、機械等の金属部品が少しずつ樹脂製へと代わりつつあった。樹脂は成形、加工が容易で、工程短縮という点でも有利。しかも、より小さく軽くという時代のニーズにも合致していたからだ。

「樹脂の世界をもっと深く知るうちに、看板だけでなく、試作品なども作れることが分かってきた。私はもともと金属屋でしたが、部品は小さく軽くというこれからの時代、工業用樹脂は伸びるだろう。あまり見たことも聞いたこともない分野だが、逆に面白いだろう。そう思ったのです」

清水社長は新しい工業用素材として樹脂の可能性が注目されていた時代の流れを早くつかみ、独自の技術展開を図る。

「メーカーの研究開発部門には、新製品の試作品やモデルがほしいという要望がありました。例えば、平面図面で見せてもお客にイメージが伝わらないから、実物に近いモノを持っていって見せた方が早い、だから営業が持ち歩くモデルが3つほしい、というような。また、ここには絶縁性にすぐれた樹脂部品を1つ使いたいというようなニーズもあります。注文は1個からで、1つの物件で何万、何十万個という仕事はあり得ない。ですから1枚の図面からつくられる製品は平均して3、4個と言ったところです。そんな単品、少額の仕事をかき集めて何とかやってきたというのが実際のところです」

特殊な樹脂の高精度加工技術を確立。

設備規模でも全国有数を誇る

同社が主に取り扱う工業用樹脂は、大別して20~30種類。素材はその性質や用途によって多種多様で、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)、PMMA(アクリル)といった汎用樹脂よりも、強度や耐熱性などの機能が強化されたエンジニアリングプラスチックをはじめ、目的に応じた特殊な樹脂の加工が多い。 同社が主に取り扱う工業用樹脂は、大別して20~30種類。素材はその性質や用途によって多種多様で、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)、PMMA(アクリル)といった汎用樹脂よりも、強度や耐熱性などの機能が強化されたエンジニアリングプラスチックをはじめ、目的に応じた特殊な樹脂の加工が多い。

手がける製品も100分の1ミリ台の穴開け加工など、形状が複雑なもの、極端に小さいものの精密三次元加工が中心だ。例えば、ICチップの試験用部品として、65ミリ角の樹脂板に直径0.2ミリの穴を3600個開けるという注文にも応える。

最近増えているのが、素材の純度が高く、耐熱性、耐薬品性、耐磨耗性など、すぐれた特性を持つスーパー・エンプラ。エンジニアリングプラスチックの性能をさらに高めた、半導体ウエハーに接触する部品など機能部品に多く使われている高機能樹脂だ。

さまざまな特性を持つ特殊な樹脂の低歪、高精度加工技術を確立。長尺など寸法が変化しやすい形状でも要求精度を満たすことができ、加工性が悪いとされる素材の切削加工も得意だ。また耐熱性、耐薬品性、電気絶縁性にすぐれたPTFE(ポリテトラフルオロエチレン)では、融点以上になっても流動しない特性から難しいとされていた溶接の技術も確立している。

「精度を出すためには、まず素材の特性を知り、それをコントロールできなければいけない。材料取りに気を使い、さらに加工する日の天候によって、今日は暑くなりそうだから午前中にやってしまおうとか、担当技術者の経験からくる判断も重要な要素です」

高度な技術ノウハウを支えているのが、設備力の充実。同社ではマシニングセンター、NC旋盤、フライス盤など、最新鋭のNC加工機械を100台以上も揃え、設備規模は全国有数を誇る。NC化、CAD/CAM化を積極的に進め、どのような形状、精度の製品にもより早く、より高品質かつ低コストで対応できる体制を整えているため、「大抵のお客様の納期には対応できる」という。

やっかいなのは樹脂という素材に共通する性質だ。「樹脂には吸水性があり、梅雨時など湿気の多い日は100分の1ミリ台で寸法が動いてしまうことです。100分の1~1000分の1ミリの精度が求められる製品の場合には大問題。たとえ工場で精度を出して納品しても、客先の環境等によって数日後には検査データと違ってしまう可能性がある。そのため、特に厳密さが要求されるものは乾燥剤を入れ、真空パックを施して出荷しています」。

1つの製品を最初から最後まで

1人の技術者が手がける

「日本でもトップクラスと自負している」と、清水社長が胸をはる技術力。

それを担うのが80人余りの社員中、60人ほどを占める技術者だ。同社では1つの製品を最初から最後まで1人の技術者が手がける。それが同社の大きな特徴であり、技術レベル向上の要因にもなっている。

営業担当から仕様書と図面が来ると、グループの責任者がその技術レベルを判断し、担当技術者を決める。責任の所在が明らかなこと、そして何よりモノづくりの喜びが味わえるのがこの仕組みのメリットだという。「仕事の段取りから刃物の選定、加工まで、すべて担当技術者が自分で判断して進めます。リーダーから指示されず、自分でやれるようになるには5~10年かかります」と清水社長。

技術者教育も現場主義だ。「技術者育成には特別な教育よりも、比較的簡単なものから手をつけさせて、時間をかけて徐々に難しいものにトライさせていくのが一番。加工精度、作業にかかる時間などが一定のレベルに達しなければ、次のレベルには進めさせないという線引きをする一方、できる人にはどんどん難しい図面を与えていく。まさに職人的な世界。人事評価もそれとほぼイコールです」。

さまざまな業界企業から舞い込むオーダーメードの一品料理、ルーチンワークなどあり得ないモノづくりの日々。その中で技術者たちはつねにスキルアップを図り、より高い技術レベルにチャレンジしていく。そこに喜びを感じている人の多さが同社の定着率の高さに表れている。 さまざまな業界企業から舞い込むオーダーメードの一品料理、ルーチンワークなどあり得ないモノづくりの日々。その中で技術者たちはつねにスキルアップを図り、より高い技術レベルにチャレンジしていく。そこに喜びを感じている人の多さが同社の定着率の高さに表れている。

素材、顧客業種、金属と、

さらに広く、深く技術を追求

樹脂という分野の切削加工において、あらゆるニーズに応える体制を整える同社。今後の課題は、手がける分野をさらに拡げていくことだ。

ひとつは、取り扱う樹脂の幅を拡げること。「スーパー・エンプラといわれる高機能樹脂の中にも、当社が手がけていない素材がまだまだあります。特にドイツ、アメリカにはひと味違う材料がある。ターゲットは半導体です」。

半導体製造メーカーでは、より長持ちし、しかもコストを抑えた半導体の開発に必死に取り組んでいる。その中で関心が高まっているのが、よりすぐれた耐薬品性、耐プラズマ性を持ち、純度が非常に高い新たな高機能樹脂を材料として使うこと。清水社長は「新たな材料でどういう加工が可能なのかを検証し、いち早く技術対応をしていきたいと考えています」と意欲を見せる。

もうひとつは、得意先業種の拡大。すでに幅広い業種の顧客と取引をしているが、今後はエネルギー産業もターゲットにしていきたいという。

一方、同社では樹脂だけでなく、アルミ、銅、マグネシウムをはじめとする金属の精密切断加工分野も手がける。例えばアルミでは、東信地区の自動車関連メーカーからブレーキ機構部品や、オイルタンクの試作などの受注もあるという。この分野でのさらなる広がりも課題のひとつだ。 一方、同社では樹脂だけでなく、アルミ、銅、マグネシウムをはじめとする金属の精密切断加工分野も手がける。例えばアルミでは、東信地区の自動車関連メーカーからブレーキ機構部品や、オイルタンクの試作などの受注もあるという。この分野でのさらなる広がりも課題のひとつだ。

さまざまな分野の製造業が集積する東御市周辺エリア。それぞれ独自の技術を持ち、比較的安定した経営を行なっている企業が多いという。東御市工業振興会理事長として地域製造業の発展にも尽力する清水社長は「情報交換を積極的に行うなど、さらに企業間交流を図っていきたい」と話す。

社名の「アヅマ」は創業の地である東部町の「東」からとったという。「太陽が昇る“東”は縁起がいいし、東洋のナンバーワン企業をめざすという意味合いもあり、当時、トヨタ、ホンダ、ソニーなど、カタカナ3文字の会社名が一番覚えやすいということから、アヅマとしました」。清水社長の地域への愛着をうかがわせるエピソードだ。

代表取締役

清水 初太郎

(しみず はつたろう) |

中央会に期待すること

中央会への提言 中央会への提言

異業種交流ができるのが最大のメリット。活用の仕方によって、県全域、全国のレベルではさらに有意義だと思う。 |

| 経歴 |

|

1946年(昭和21年)4月8日生まれ |

| 出身 |

|

東御市 |

| 家族構成 |

|

妻 |

| 趣味 |

|

ゴルフ、バイク。会社ロビーに展示してあるハーレー・ダビッドソンは社長と同年(1946年製)だという。 |

|

|

|

|

企業ガイド

株式会社アヅマ

| 本社 |

|

〒389-0593 東御市和8655

TEL(0268)62-2990

FAX(0268)62-4544 |

| 設立 |

|

昭和48年12月 |

| 資本金 |

|

3,000万円 |

| 事業内容 |

|

樹脂のプラスチック切削加工、試作品、治具、機械部品、成形加工不可能な樹脂製品の製造販売 |

| 営業品目 |

|

電子機器部品、OA機器部品、医療機器部品、工作機械部品、住宅機器関連、通信機器関連、自動車部品、IT関連部品、測定機器、治工具、半導体製造装置部品、装置部品など |

| 事業所 |

|

本社、関西営業所(奈良県大和郡山市高田町) |

| 関連会社 |

|

(株)アヅマセラミテック |

|