|

元気な企業を訪ねて ―チャレンジャーたちの系譜―

国内最大級を誇る大型部品の処理能力と、

独自の表面処理技術で高い知名度と評価を獲得。

株式会社アカダプレーティング

代表取締役 赤田 哲彌さん |

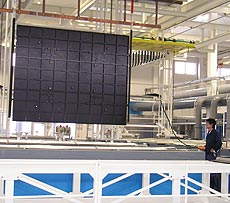

快適環境づくりに配慮した施設。

総合的処理能力で国内最大級

金属または非金属の表面に金属の皮膜をほどこし、腐食から守るとともに装飾し商品価値を高めたり、摩擦などの抵抗から地金を守るメッキ。その歴史は古代エジプトにまでさかのぼるといわれ、日本では奈良の大仏にも金メッキがほどこされている。 金属または非金属の表面に金属の皮膜をほどこし、腐食から守るとともに装飾し商品価値を高めたり、摩擦などの抵抗から地金を守るメッキ。その歴史は古代エジプトにまでさかのぼるといわれ、日本では奈良の大仏にも金メッキがほどこされている。

産業界の著しい技術進歩にともない、表面処理技術も高度化するとともに多様化。新素材に対する技術力や大型部品への対応など処理ニーズも高まっている。

アカダプレーティングは、液晶およびプラズマディスプレー製造装置、半導体検査装置部品をはじめ、精密部品、電設工具、4WD車両部品などの金属表面処理を手がける。液晶ディスプレーでは第八世代サイズ(2400×2800)が2枚同時に処理が可能で、この他10世代サイズ(3000×3200)の対応が可能など、無電解ニッケルメッキおよびアルマイトの総合的処理能力でサイズ、重量ともに国内最大級を誇る。

平成13年新築した本社工場(新松本臨空工業団地)はメッキ工場のイメージを払拭する明るく開放的な空間だ。メッキ特有の臭いもなく、床暖房、エアコン装備と、作業する社員の快適環境づくりにも配慮。16年増築の大型処理施設にはラインが整然と並び、特殊フォークリフトによる大型部品の安全作業を実現している。

仕事の早さと小回りの良さ。

キャッチフレーズは「メッキの赤帽」。

赤田哲彌社長は高校卒業後、松本市内にあった自転車のハブ部品を製造する会社に入社。そこでメッキ部門に配属される。当時手作業だったメッキ槽から製品を引き上げる作業は比較的背の高い人の仕事。赤田社長も「同期の中では背が高かった」のが配属理由だという。それが今日まで続くメッキとの出会いだった。

最初はメッキ液のせいで身体中がかぶれ、ヒリヒリして眠れない状態が続いた。しかし気がつくと仕事が面白くなっていた。20歳を過ぎた頃には志願してメッキに使用する薬品の分析・管理の仕事に就く。そして21歳で係長補佐に大抜擢され、25歳で係長に昇進。異例のスピード出世だった。

技術の習得にもどん欲だった。工業試験場の研修に通ってハイレベルな分析技術を身につけ、公害防止管理者の資格も取得する。「会社が積極的に勉強の機会を与えてくれた。それはありがたかったですね」。仕事も朝から深夜までハードにこなした。

そんななか受注に陰りが見え始める。海外から安い自転車部品が大量に出回るようになっていたのである。いつかじり貧になるのは目に見えていたが誰も次の手を打てない。そんな状況に、赤田社長は36歳で独立を決意する。昭和56年のことである。

「朝4時から夜中12時まで頑張って仕事をし、会社にも貢献してきた自負がある。そのエネルギーを自分のために向けたらどうだろう、自分のやり方が通用するか試してみたい。そんな気持ちが強くなっていったんです」

開業資金は借金した1千万円。住宅街にあった自宅物置を壊し、ほとんど手づくりで工場を建てた。しかし法律で規制されている業種の上に住宅街での操業だけに、なかなか許可が下りない。「県、市、保健所、市役所に日参し、近隣に迷惑をかけないシステムを理解してもらえるよう分厚いレポートを提出。半年後ようやく認可が下りた。会社はすでに辞めていたので収入もない。やるしかないという必死さが相手に伝わったのだと思います」。

夫婦2人、仕事があるか不安な思いでのスタート。ところがその月から100万円もの黒字を計上する。以来今日まで赤字は一度も経験していないという。

手がけたのは主に治工具部品のメッキ。量産品全盛時代にあえてそこに手をつけなかったのは、治工具は狭いスペースで1人でこなすのに最適だったからだ。

「メッキの赤帽」をキャッチフレーズに、仕事の早さと小回りの良さをアピール。仕事を紹介してくれる人に恵まれ、口コミで着実に顧客が増えていく。「本当によく働いた。昼間は工場の2階でメッキ、夜は1階で黒染め。3ヵ月一歩も外に出なかったこともありました」。1千万円の借金は数年で返済し終えた。

「追い詰められると何か出てくる」独自技術の開発に挑戦

まさに順風満帆。しかし住宅街の手づくり工場では限界も見えていた。そして平成元年、松本臨空工業団地に本社工場を移す。 まさに順風満帆。しかし住宅街の手づくり工場では限界も見えていた。そして平成元年、松本臨空工業団地に本社工場を移す。

移転とともに初めて2人の社員を採用。仕事量も順調に伸びた。平成4年には早くも工場を増築・増設し、新たにアルマイト処理、無電解ニッケルの大型部品加工を開始。社員も10人に増やした。手がけるものも治工具中心から量産品8割へとシフト。「人員が増えたので安定した仕事がほしかったからですが、想像以上の数量を手がけることになりました」。

ある時、大手プリンターメーカー向けの月1千万個の部品のオーダーが入った。ところが材料はケイ素が多く含まれたメッキ性が悪い素材。どのメッキ業者もうまくいかないために来た話だった。

試行錯誤の末、独自の前処理方法を開発し完璧なメッキに成功。受注したが問題はそれにとどまらない。同じ製品だがロットごとに異なるメッキ厚が求められたのである。材料の厚みの誤差をメッキで調整するためだ。

「依頼された夜さっそく工場内のレイアウトを考え、翌日業者に発注。メッキのトライアンドエラーを繰り返し、薬品の選定、ブレンド方法、使い方などを確立し、2週間後には専用ラインを整えた。ここで確立した膜厚管理で高い評価を得ました」。薬品分析に長けた赤田社長の真骨頂である。「本当に悩み、夜寝る時にも考えて、夜が明けてしまうこともしばしば。でも追い詰められると何か出てくるんです」。

独自技術の開発はサラリーマン時代から手がけてきた。当時ネジの精度が悪く、不良が出るとメッキをはがして調整し、再びメッキをしていた。メッキの上からメッキをすると酸化しているのですぐにはがれてしまうからだ。そこでメッキをはがさなくても完全に密着してはげないメッキ方法はないかと考えたのである。

「ある晩、真夜中にひらめいた。いても立ってもいられず会社に行き、守衛が寝た頃を見計らって裏からこっそり入り、薬品を自分で作ってテストしました。空が白々としてきた頃、まったくはげないメッキができました。涙が出るほどうれしかったですね。その技術が今、とても役立っています」

今も再メッキが必要なケースは少なくない。しかし2メートル角のような大型部品の場合、メッキをはがすだけで数百万のコストがかかる。ところがこの方法だと完璧な再メッキが可能。手間もコストもかからないため、同業者からの依頼も少なくない。

「他社では今でも剥離していますよ。この方法は簡単には真似できないし、私の発想を理解しなければ同じようにやってもうまくいかないと思います」。赤田社長は自信満々だ。

作業で大切なのは感性。

不良は決して翌日に持ち越さない

平成10年頃から量産品の海外シフトが目立ってきたことに赤田社長は危機感を抱く。「このままではジリ貧になる」。

その時、大型製造装置部品のメッキ依頼が少しずつ来ていたのを見逃さなかった。「量産品から大型装置部品へシフトしよう」。そして平成13年、現在の本社工場を新築し移転。当時国内でも3指に入る大型施設を導入した。

「こんな大きな工場をつくってしまって、弱った、仕事があるかなととても心配でした。営業もおかず、お客様がお客様を紹介してくれるというスタイルはそのままでしたから」

しかしそれも杞憂に終わる。それどころか液晶パネル製造装置メーカーを中心に県外顧客が増え、すぐに処理能力を超えてしまう。「液晶パネル製造装置業界は各社が大型化競争を展開。しかし国内で大物が製造できるところは少なく、メッキ処理する会社もほとんどない。そこで当社に集中的に仕事がきたのです」。平成16年さらに大型処理が可能な施設を増築し、国内最大級の処理能力を誇ることとなった。

「作業で大切なのは感性」と赤田社長は強調する。「大型パーツのアルマイト処理、無電解ニッケルを主体とする大型パーツをミスした場合、やり直しはききません。工場へ入ってくる時点で材料、加工費で1千万を超えるものもある。大きなリスクを抱えての作業です。大型特殊リフトをはじめ安全・確実に作業するための施設を整え、輸送にもエアサスペンションウイング車を使っていますが、大切なのは作業する人の感性。こういう方法でやってほしいと品物自身が訴えるものを見極めて初めて満足のいく仕事ができるのです」

赤田社長は売上げが落ちることよりも不良を最も嫌う。「必ず原因を探って記録する。不良品が一番生きた教材」培ってきた品質への信頼は一度問題を起こせば崩れてしまうからだ。「不良は決して翌日に持ち越さない」。それが一貫したポリシーだ。

好調だった液晶関連だが、陰りも見え始めているという。「次のステップは太陽光発電に関係したもの」。赤田社長は着実に次を狙う。

次代の会社づくりを見据え、後継者育成が重要なテーマ

「将来経営に参画してもらうため最近、社員から初の役員(取締役工場長)を選出しました。これも私の夢だったのです」

創業以来ほとんど1人で切り盛りしてきた赤田社長だが、後継者育成も重要なテーマ。徐々に若手社員に任せる部分を増やし、最近は見積もりの作成も現場スタッフに移譲しているという。

「各工程ごとに責任者を置き、彼らとできるだけ意思統一を図るようにしています。また工場長を取締役にしたのは、私だけでは社員への伝わり方が足りないので、彼を通して徹底してもらうためもあった」と赤田社長は打ち明ける。また社長の長男、次男も現場で汗を流し技術を磨きながら、将来に備えているという。

創業以来オリジナルの方法論にこだわり、独自の技術を培ってきた同社。その技術はまだ直接取引もない大手メーカーから「アカダなら大丈夫」と折り紙をつけられるほど高く評価され、業界での知名度も高まっている。

同社は今、企業としての体制づくりを着実に進めながら、産学官連携を視野に入れた新しい技術確立への挑戦をめざす。「若い世代が一緒に開発に携わればとても良い経験になる」。次代を見据えた赤田社長の挑戦は止まらない。

企業ガイド

株式会社アカダプレーティング

| 本社 |

|

〒390-1243 松本市大字神林7107-56

(新松本臨空産業団地)

TEL(0263)47-7005

FAX(0263)47-8037 |

| 創業 |

|

昭和56年 |

| 資本金 |

|

1,000万円 |

| 事業内容 |

|

液晶製造装置部品・半導体製造装置部品・精密部品・電設工具等の金属表面処理 |

| 事業所 |

|

本社工場、第2工場(松本臨空工業団地) |

|