|

元気な企業を訪ねて-チャレンジャーたちの系譜-

“~ 労働集約型から技術集約型企業へ事業転換。 粉末冶金で次世代への技術展開をめざす

~”

|

ナパック株式会社

代表取締役会長 鈴木 明さん |

長野県内唯一、粉末冶金の専業メーカー

金属部品を作る技術には「鋳物」「鍛造」「金属プレス」「ダイカスト」などがあり、部品の用途や形状などによって使い分けられる。

「粉末冶金」もそのひとつ。金属の粉末を型に入れて固め、それを焼いて精度の高い部品を大量に作る技術で、次のような特徴を持つ。

原料となる金属粉は、鉄、銅、真鍮、アルミニウム、ステンレスなど粉にできる金属なら基本的に何でもよく、異なる金属やセラミックスなど金属以外の粉末の配合も可能。要求される特性に合わせた組成を比較的容易に実現できる。さらに粉と粉の間にできる「気孔」と呼ぶ、わずかなすき間に潤滑油を入れることができる。特にモーターなど機械の回転部分に使えば、油の補給がいらず大変便利。そのため家電製品やAV機器、パソコン周辺機器などのモーター用軸受として数多く使われている。

ナパックは、1974(昭和49)年に初めて取り組んで以来、今日まで一貫してこの技術を追求する粉末冶金の専業メーカー。

携帯電話の振動モーターをはじめとする情報機器・家電製品用精密部品の極小含油軸受、動力伝達部品(ギヤ、プーリ)などの粉末冶金製品と、粉末冶金技術を利用した希土類ボンド磁石製品の製造・販売が主体だ。

この2本柱に加え、今春新たに大手自動車メーカー向け自動車部品の製造に本格参入した。手がけるのは車輪やドアなどに使われるショックアブソーバー。駒ヶ根市馬住ケ原工業団地にワンフロア約5千坪の新工場を取得し、同市内にあった2工場を集約。金属粉末の投入から成型、焼結、箱詰めまで直線的に流せる製造ラインを構築した。

労働集約型から、技術集約型企業をめざして

同社は「南信電機製作所」として、66(昭和41)年に創業した。鈴木明代表取締役会長は当時を振り返ってこう話す。

「当時、三協精機製作所はオルゴール全盛時代。飯島町七久保で祖父の鉄工所を継いでいた父が叔父と三協精機の伊那谷進出の先兵を担うという意気込みのもと、協力工場としてDCマイクロモーターの組立を始めました。社員6名。工場は古い屑屋の倉庫でした」

設立翌年から順調に業績を伸ばし、設立7年目の73年には10億超を達成。翌74年にはDCマイクロモーターの生産量はピークを迎え、韓国で組立工場立ち上げを計画していた。ところがその年オイルショックが襲い、計画はあえなく頓挫。ここで当時工場長だった鈴木会長は決断を下す。「これを機に一気呵成に労働集約型から技術集約型へと事業転換を図ろう」。

オイルショック前から、組立などの労働集約型の仕事は韓国、台湾などへシフトし始めていた。事業転換を決めたのは「やがて我々の仕事はほとんど海外に移行してしまうと考えていた」からだった。

ターゲットをDCマイクロモーターのコアパーツである軸受に定め、それを粉末冶金で製造することと決めた。

軸受も粉末冶金も県内で手がけている企業がなかったからだが、同社にとっても初めての技術分野。工場完成までの6カ月間、技術習得のために若手社員3人(機械、製造、営業)を三協精機から紹介された埼玉県の粉末冶金メーカーに送り込んだ。設備投資では、海外工場向け設備がオイルショックでキャンセルされ各地の港に止まっていたのを格安で購入できたのもラッキーだった。

SmCoボンド磁石で世界トップのメーカーへ

もっとも最初は赤字続き。月産2百万個でスタートしたが、要求される品質の製品がなかなかできなかった。赤字分をDCマイクロモーターの組立事業で補い、ピーク時2百人ほどいた従業員を削減して経営を維持。研修派遣先メーカーの社長を技術顧問として迎え指導を受けるなど技術研さんに努め、「石の上にも3年」の言葉通り、3年後に月1千2百万個を生産し黒字転換を果たした。以来、現在までほぼ順調に業績を伸ばし続けている。

「ただでさえ厳しい状況の中での投資。社員や株主からは相当非難されましたが、今この時にやらなければと思った。どうせ死ぬなら、なまじの死に方よりも壮絶に死のうじゃないかと(笑)」

そして83年「ナパック」に社名変更。87年にはついにDCマイクロモーター組立事業から撤退し、粉末冶金専業に業態転換を果たした。

専業となって新たに手がけたのが、希土類ボンド磁石製品の製造。粉末冶金の技術がそのまま応用できるため挑戦し、県内大手精密機器メーカーに売り込んだ。「すでに大手粉末冶金メーカーと取引をしていたのですが、同じ県内企業ならと興味を持ってくれた」。

見積りの安さも大きな要因となって急速に取引が拡大し、事業のもう1本の柱へと成長した。異方性SmCo(サマリウム―コバルト)ボンド磁石では小さくても世界のトップメーカーと自負し、幅広く高水準のマグネット製品を供給。各種小型精密モーターや音響・計測・通信機器各種センサーなどに使われ、自動車分野でも採用が進んでいる。

夢を感じられることにつねにチャレンジする

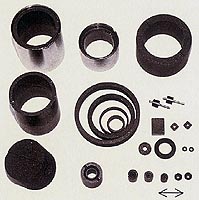

サマリウム―コバルト磁石

(SmCo Magnets) |

|

|

| 圧縮成形加工製品 |

射出成形加工製品 |

新たな技術開発への意欲は旺盛。まさにそれが同社の推進力といっても過言ではない。鈴木会長は「私が社長時代、ある程度利益が上がるとほとんど再投資に回した。カネはみんな使ってしまった」と笑う。

例えば、含油軸受ではナノテクノロジー分野の研究。信州大学の遠藤守信博士の援助のもとで潤滑油にカーボンナノチューブを混ぜ、潤滑特性をより向上させる研究などを行っている。

さらに磁石分野で取り組んでいるのが「超磁歪素子」の研究開発だ。

超磁歪素子は磁界を与えると伸縮する性質があり、パルス信号を送るとそれに従って振動するため、アクチュエーターやセンサーとして幅広く利用できるという。今後、多くの工業技術・製品に使われると期待が高まっている高機能材料のひとつだ。アメリカ企業が特許を持ち、日本ではモリテックスが単結晶製法による超磁歪素子と、その応用製品の開発、国内販売を手がけている。

もっとも単結晶製法の難点はコストが高く、民生用用途には使いにくいこと。そこで注目されたのが同社の粉末冶金技術だった。

同社はモリテックス、長野県工業試験場(当時)と共同で、低コストの製造方法を開発。既存の製品に比べて磁歪性能では若干劣るが、価格は3分の1から6分の1を実現した。

一方、鈴木会長自身も、創業者の事業化を支援する「長野県長野創業支援センター」(長野市)のインキュベート室を利用し、新しい開発に取り組んでいる。テーマは「新規高機能材料の応用研究と量産製造プロセスの開発」。「タングステン、チタン、さらには遠藤先生の力をお借りして金属にナノチューブを入れる研究も行っています。これは私自身、今どうしてもやっておかなければと思っているテーマなんです」と鈴木会長は話す。

「つねに何か新しいこと、夢を感じられることにチャレンジすることは大切。社員の励みにもなるんですよ。注文通りに仕事をして納めるだけでは夢も希望もなくなってしまう。新しいことに挑戦したいという夢はみんな持っているので、みんなどん欲に情報を集めてきてくれますよ」

成功要因は、制度資金の活用と人脈

「力の乏しい中小企業は一生懸命周囲の力を借りながらやっているというのが実情」と鈴木会長。そして事業転換計画を実現できた要因として、「資金調達では国や県の制度を積極的に活用したこと、そして大学の先生や研究者などの人脈によるところが大きい」と話す。

事業転換にあたっては近代化設備資金を優先して貸し付ける県の制度(事業転換資金)を活用。2年後の76年にも改善費補助金(現・創造技術研究開発費補助金)を受けた。これは中小企業の新分野進出等を目的とする研究開発の取り組みを支援し、原材料費や装置費等の経費の一部を補助する制度。その後も88年、90年、95年(創造法認定)、02年に受けるなど、積極的に制度を活用している。

そして研究者との出会い。初めて県の制度資金を受けた際、県から当時、粉末冶金のオーソリティだった金属材料研究所の武田徹氏を紹介され、その後、東京都立工業技術センター(現・東京都立産業技術研究所)の谷内剛、浅見淳一両氏との交流も始まった。

さらに79年には大手企業で技術部長を務めた小菅勇二氏を迎え、同氏の熱心な技術教育により技術レベルが飛躍的に向上。「在籍された2年間で当社はガラリと変わったといっていい。こういう方々とのラッキーな出会いがあり、それで助けられたと思っています」。

もっとも、行政に補助金申請をする時にネックとなるのが、申請書や報告書など煩雑かつ膨大な提出書類を作成しなければならないこと。書類の手直しなど、行政とのやりとりも面倒だ。また必要額の2分の1までとするなど補助率で制約のあるものがほとんど。

「もともと資金がないからもらうのであって、あと半分は自前でといわれても中小企業は大変。公金を使うのだから仕方ないとも言えますが、思い切って活用する側の裁量に任せてほしい。また制度の種類もたくさんありますが、もっと集中させて使い勝手の良いものにしてほしいですね」

それでもあえて制度を積極的に活用するのは、それが人脈を広げる貴重な機会になると考えているからだ。

海外へ技術供与。本当の狙いは 社内の人材育成にあり

88年には韓国企業に粉末冶金の技術供与を行った。それが社内の人材育成に大きく役立ったという。

「供与するのは当社の既存技術でも、教えるにはよほど勉強しなければなりません。当時かなり社員を派遣しましたが、みんな必死で勉強して行った。海外への技術供与は実はそれこそが狙いだったんです」

社員とのコミュニケーションを大切にする鈴木会長は今も、会社の食堂で一般社員と一緒に昼食をとる。「社長をはじめ幹部社員にはこう言っているんです。夜中に仕事をしている時には上司が顔を出して、「頑張ってるな」と声をかけてくれたら、自分だったらどう思うか。少なくとも数カ月に1回ぐらいは、夜中まで残業していたり、休日出勤している社員に声をかけることが管理監督者にとって大事なんだと。もっとも、どちらかというと私はかなり浪花節なんですが(笑)」。

「21世紀は粉の時代」と認識し、次世代への技術展開をめざす同社の本当の強さはここにあるようだ。

代表取締役会長

鈴木 明

(すずきあきら) |

中央会に期待すること

中小企業施策についての提言 中小企業施策についての提言

かつて海外視察旅行に参加して以来、講演会、経営セミナーなどに積極的に参加しています。有意義な研修機会の提供に期待しています。 |

| 経歴 |

|

1937年(昭和12年)6月27日生まれ

| 1978年6月 |

|

代表取締役社長に就任 |

| 2001年 |

|

代表取締役会長に就任 |

|

| 出身 |

|

飯島町七久保 |

| 趣味 |

|

ゴルフと旅行。韓国、台湾、シンガポールなど、東南アジアを中心によく出かける。 |

| 家族構成 |

|

妻 |

|

|

|

|

企業ガイド

ナパック(株)

| 本社 |

|

〒399-4117 駒ヶ根市赤穂14番1823

TEL.(0265)82-5266(代) FAX.(0265)82-5270 |

| URL |

|

http://www.napac.co.jp |

| 創業 |

|

1966年6月20日 |

| 資本金 |

|

5,570万円 |

| 事業内容 |

|

粉末冶金製品、希土類ボンド磁石の開発・製造・販売 |

| 事業所 |

|

本社・工場 |

| 関連会社 |

|

南柏克有限公司(香港)NAPAC(H.K.)LTD. |

|